文=涂慧君

在如今的紡織產業中,對於環保手段的推展和研發不留餘力,無論是減少耗水量、耗能量或是化學品使用的技術越來越多。在染色環節上多做功夫,以植物、礦物或食物中提取可用廢料;又或者是從回收之物中提煉符合染色標準的色素,讓廢衣物有再生的空間。

這樣的趨勢也顯現在一年一度的未來面料博覽會(Future Fabrics Expo),自2011年成立以來,該展會一直是永續行業裡的先驅,將自然、氣候和生物多樣性的保護和再生置於核心,尋找解決材料問題的辦法。

在2023年6月倫敦登場的未來面料博覽會,香港南豐作坊(The Mills Fabrica)歐洲區負責人兼總經理Nikita Jayasuriya在受訪時就曾表示,紡織業下一步待解決的環節為「染色」,該階段產生的碳排放量佔整個時尚產業的40%至60%,除了化學物質對人體有所危害之外,排放的汙水也會讓水資源陷入一片黑暗。

與倚重化學製程的「當代材料(current-gen materials )」相比,「下一代材料(Next-gen materials)」強調的是自然為本,利用仿生學技術取代動物材料以及化學產品,在「不傷害動物」和「不汙染環境」的雙重要求下取得了革命創新。

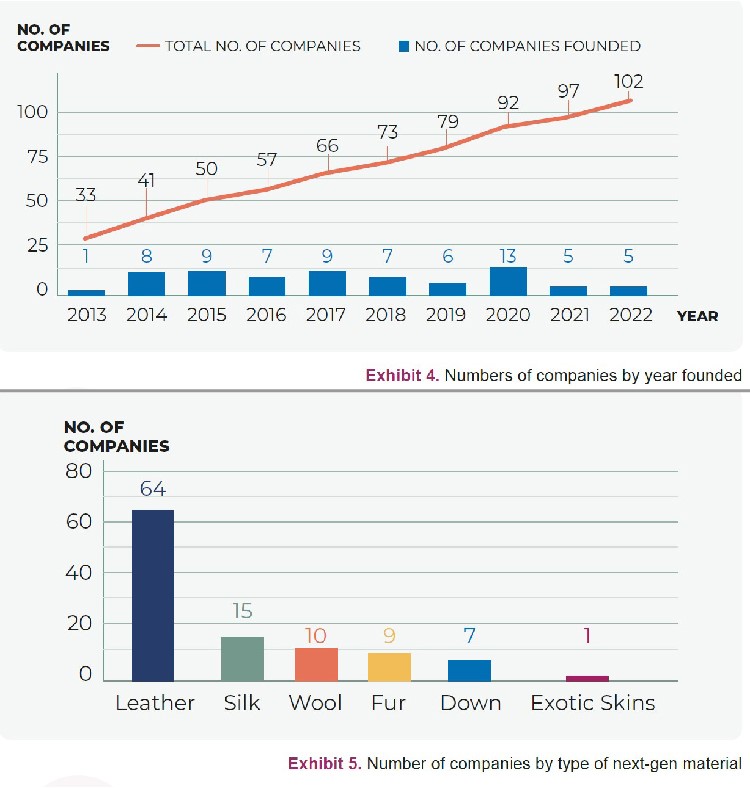

非營利組織Material Innovation Initiative在〈2022年產業狀況報告:下一代材料〉(2022 State of The Industry Report: Next-Gen Materials)報告指出,專門開發下一代材料的公司數量從2013年的33家增加至2022年的102家,10年內增長超3倍。在102家公司當中,多數(64家)致力於動物皮革的仿生技術,15家專注於絲綢,10家羊毛,皮草、絨毛以及珍稀面料則各佔9家、7家以及1家。

Source: Material Innovation Initiative

作為和纖維、布料最貼近的產業,越來越多的時尚品牌、汽車製造商以及相關的材料製造商已在產品中添加了下一代材料,又或者是宣布即將在企業內部開發親環境的友善素材。

當永續成為已定的趨勢,我們必須更深入地了解產業在可持續性上的進展,一方面讓製造方為己方的產品負責,也讓消費者意識並改變購物模式,讓地球的負擔最小化。

以下將分成三大方向整理出產業的新發展。

生物製造:微生物勢頭正盛

利用生物科技的力量,紡織產業得以運用自然創新材料,不僅是能減少化學廢物的排放,使用的自然資源更比過往選擇無害。

來自日本的Spiber,透過實驗室培育和微生物發酵,製造結構蛋白質(Structure Protein)。早期以人造蜘蛛絲被大眾認識,如今Spiber並沒有停下腳步,擴大可持續性材料的範圍,可以複製幾乎任何天然的蛋白質鏈,可以模擬羊毛、長毛毛皮等各式纖維和布料。2022年Spiber在泰國設立工廠之後,已漸次進入規模生產,屆時除了現在正合作的廠商The North Face、Goldwin、Nanamica、The North Face Purple Label、Woolrich等,可望將Spiber更順利的推廣至其他品牌。

Source: Spiber

美國紐約的Ecovative以100%生物基菌絲體為材料,能依照顧客的要求在強度、密度以及纖維方面達到特定效果,僅需9天即能生產出不含塑膠及化石塗料的成品。

(左) AirMycelium™﹔(右) MycoComposite™

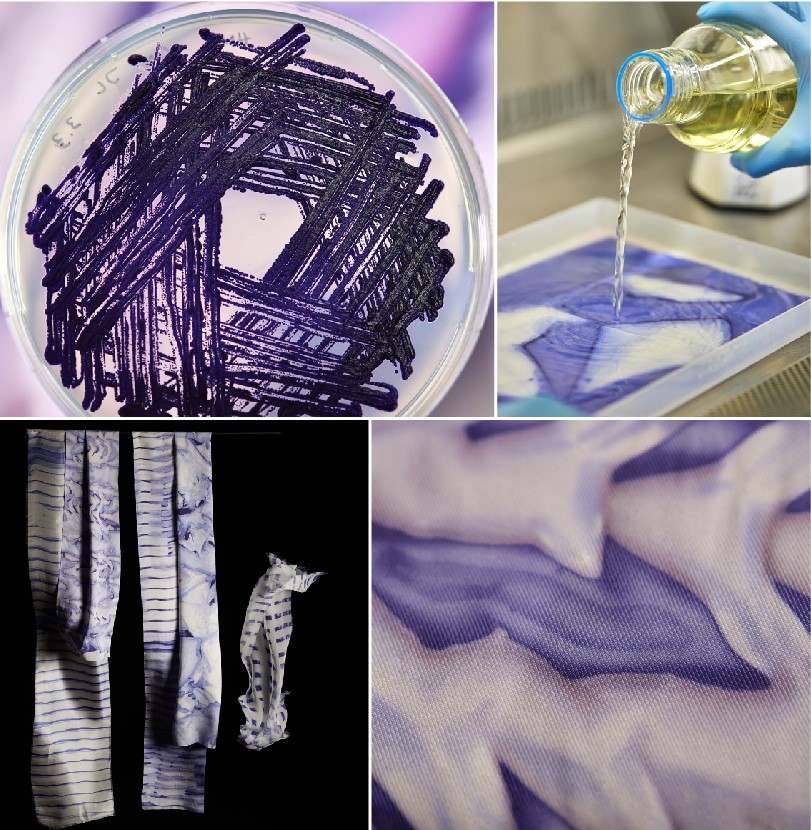

中央聖馬汀碩士畢業生Charlotte Werth則專注開發細菌染色工藝—“Automating Violacein”。她以酵母萃取物、鹽、蛋白質和葡萄糖組成營養培養液(Nutrient broth),細菌加入後即能在有氧的情況下生長繁殖,最終變成混濁的黃色,然後讓細菌進入紡織品,就可以慢慢沉積產生色素,最後在以低能量紫外線照明消毒,去除活性細菌,僅留下由青紫桿菌所產生的顏色痕跡。過程完全不添加任何有害的化學物質,且比使用化石染料所使用的水量還少。

Source: Central Saint Martins

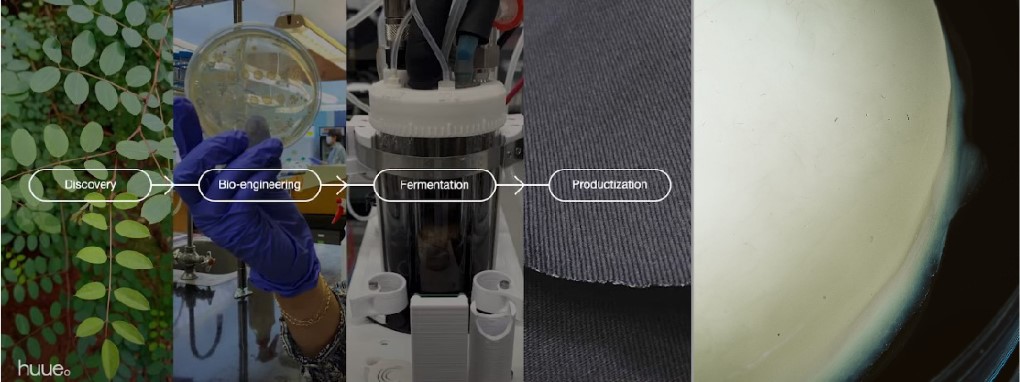

香港南豐集團旗下的創新平台The Mills Fabrica也為下一代材料提供多樣的創新視野。其支援的新創公司如:生物技術公司Huue以微生物為材料,利用發酵技術搭配可完全再生的原料,製造出比合成染料更低毒性和石油化工溶劑含量的永續材料,目前正在將糖轉化為染料,為牛仔製造商提供靛藍染料;另一家生物材料初創企業Modern Synthesis則是利用微生物紡織(microbial weaving)技術,利用細菌生長成耐用而輕巧的纖維素基複合材料,能生物降解並具有客製化訂製潛力。

(左)Huue的永續材料製作過程;(右)Modern Synthesis的Nanocellulose noble fibers。Source: Huue

廢棄物再生:領航綠色奇蹟

回收再循環是目前服裝產業的永續做法之一,業者會利用廢棄物再生,如:寶特瓶、舊衣等丟棄的棄材;或者是天然素材中無法被食用的副產品,盡力減少浪費。

專注於開發和製造可持續材料的Natural Fiber Welding(NFW)提出了不少的自然資源再生運用,例如:軟木、黏土、椰子炭、滑石粉和各種不同的礦物生成紡織品。

提及再生纖維,回收尼龍也有一席之地,再生尼龍纖維在加工過程中的碳足跡顯著降低例如,Patagonia 2021 春季系列服裝使用了90%再生尼龍,從而減少了20%的碳排放量,相當於超過350萬磅二氧化碳。

Aquafil製造的ECONYL由漁網、工業塑膠及服裝廢料製成,據稱可減少50%的二氧化碳排放量。奢侈品牌Prada就以ECONYL Re-Nylon替代原本有品牌象徵的尼龍配飾以及服裝材質。此外,將所有原生尼龍替換成再生尼龍也是Prada的永續目標。

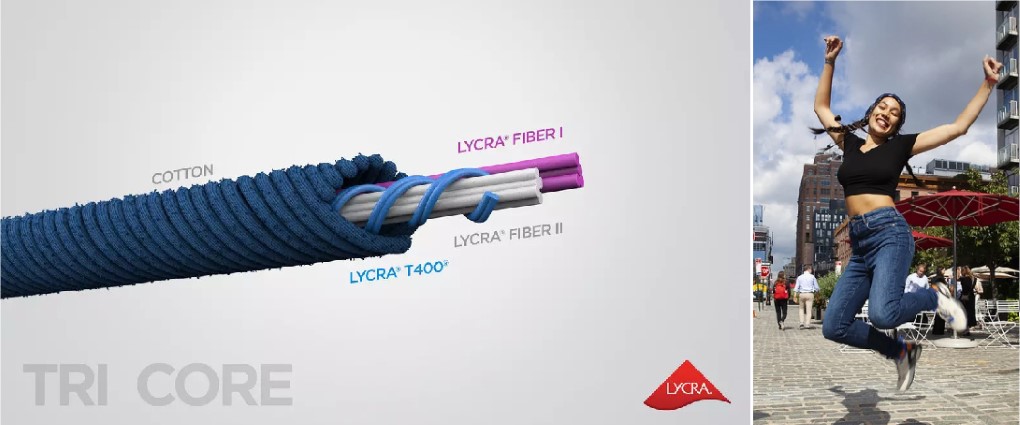

Lycra推出的EcoMade T400纖維部分採用了回收PET瓶材質以及可再生生物跡玉米纖維,此款材料是用於丹寧和梭織材料。

紡織集團Naveena的SELF-FIT牛仔布,採用LYCRA®纖維和LYCRA® T400®纖維,打造出具有保形性的超彈力牛仔布,集靈活性、舒適性和耐用性於一體。Source: Naveena

英國設計師品牌Stella McCartney經常使用各種有機材料進行創作。在巴黎時裝週SS24的秀展上,Stella McCartney和LVMH Moët Hennessy Louis Vuitton合作,將葡萄莖以及軟木塞廢料打造成系列配件。

(左) Veuve Clicquot背帶由葡萄廢料製成;(中)、(右) Frayme包款和Elys涼鞋均採用Veuve Clicquot的葡萄及軟木廢料製成。Source: Stella McCartney

臺灣的紡織工業興盛,永續策略也不落人後。薛長興集團回收Spanflex纖維,於2017年推出“Sheiflex”,是利用本廠及鄰廠生產前的廢棄材料打造而成的回收彈性紗線。

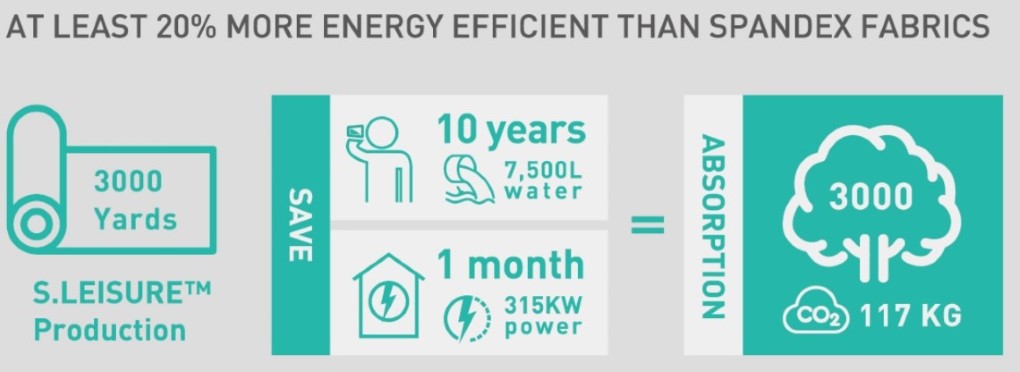

興采企業的“S.LEISURE”是一種不含彈性纖維的中度彈性紗線,是由63%回收聚酯纖維以及37%聚酯纖維組成,單一纖維可完全回收。其染整製程相較於普通spandex而言可節能達20%以上。每三千碼S.LEISURE™面料製程所節省的用水,可供一個人飲水十年;所節省用電,足供一家庭使用一個月。而一件S.LEISURE™面料上衣,減少的碳排量等同於一棵樹一天的吸收量。

Source: SINGTEX

科技助力:產業智慧再升級

如今我們了解到許多紡織品採用了回收科技再造,但這之中的魔鬼細節卻不容忽視,好比混紡布料會增加回收難度,此時便需要借助創新科技加速流程。

Säntis Textile在2016年時推出了“RCO100”,這是一種機械式的棉花回收技術,針對短纖維易破碎的特質發明出能夠完整回收的機器,讓工業廢料和廢棄的棉製服裝可轉化為100%再生棉紗,整條製程不含化學手段,更不會參雜再生纖維,且可將纖維的長度維持在26mm(一般棉花纖維約為25-35 mm)。

Source: Säntis Textile

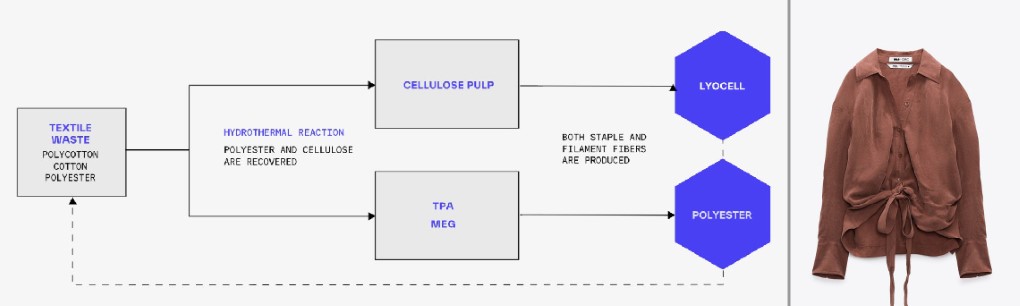

紡織廢料回收公司Circ的創新回收技術能夠大規模的成功分離棉和聚酯纖維混紡布料,並各自回收,消除了過去混紡布因為成分而無法回收的困境。近期Circ也和服飾品牌Zara合作,計畫設立工廠,每年將能處理多達6萬噸的工業廢棄物和服裝廠中的邊角料。

(左)Circ回收流程;(右)Circ與Zara合作的服裝產品。Source: Circ